DLTMA技术应用案例

DLTMA技术应用案例解析

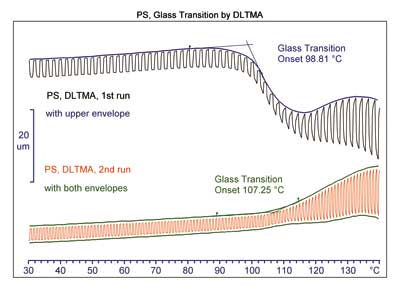

图1. 聚苯乙烯玻璃化转变的DLTMA曲线(两次测试)。

本文以案例分析的形式,就DLTMA技术在测定聚合物的玻璃化转变温度、固化反应过程等方面的应用进行了一些介绍。

热机械分析TMA(Thermomechanical analysis)是在程序控温非振动负载下测量试样形变与温度关系的技术,由此测得的是形变-温度曲线。

如果对试样施加周期性变化的负载,则试样尺寸也随之周期性变化。该测试模式称为动态负载TMA(DLTMA),是一种应力调制的动态热机械分析技术。由振幅和试样厚度可计算试样的弹性模量(杨氏模量)和损耗因子tanδ。三点弯曲、压缩、针入、拉伸等模式都可进行DLTMA实验。

DLTMA的测试原理和功能与动态热机械分析仪(DMA)相似,在许多应用上可以作为简单的DMA使用。同时,由于其测试温度范围要比DMA更宽,试样温度测量更精准,故而有时比DMA更具优势。

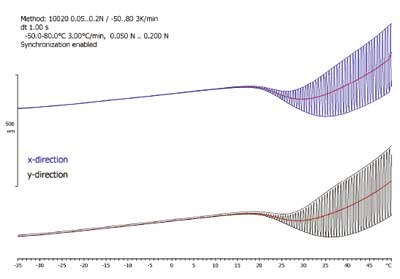

图2. POB玻璃化转变的DLTMA测量曲线。

#p#

但是在实际中,无论是在热分析仪器数量的比率方面,还是在实际测试的应用方面,DLTMA功能远未得到应有的重视,远未发挥其应有的作用。

本文就DLTMA技术在测定聚合物的玻璃化转变温度、固化反应过程以及其它方面的应用作一些介绍,希望起到抛砖引玉的作用,引起热分析界的重视。本文实验仪器为瑞士梅特勒-托利多带DLTMA功能的的热机械分析仪TMA/SDTA840和TMA/SDTA841e。

聚合物玻璃化转变的DLTMA分析

聚苯乙烯(PS)

测试模式:压缩。探头:3mm圆点探头。测试方法:在12s的周期内施加0.05~0.25N的动态负载。升温速率:第一次测试10K/min,第二次测试5 K/min。气氛:静态空气。约12mg的片状试样放在试样支架上。

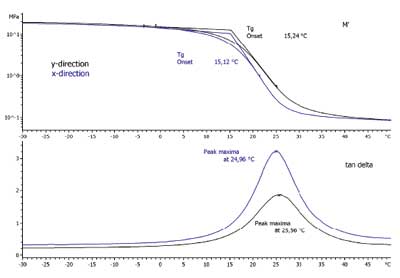

图3. POB玻璃化转变的模量曲线和tanδ曲线。

第一次升温时,试样在80℃前是坚硬的固体,包络线的斜率等于玻璃化转变温度以下的膨胀率。穿透(凹陷)起始点为玻璃化转变温度Tg=98.8℃。之后,由于应力冻结或体积松弛(对应于DSC焓松弛)而产生膨胀。在110℃以上,应变振幅的增加表明杨氏模量的下降。135℃时开始塑性形变。

通常推荐采用第二次DLTMA测量曲线来计算Tg,它的上包络线给出转变区域的起始点为玻璃化转变温度Tg=107.3℃。

聚苯酯(POB)薄膜

测试模式:薄膜拉伸。测试方法:在12s的周期内施加0.05~0.2N的动态负载。升温速率:3K/min。试样长度:10mm。气氛:50ml/min氮气。分别测试薄膜的x和y方向。

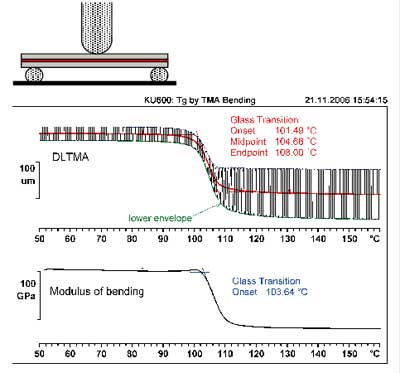

图4. 环氧树脂玻璃化转变的DLTMA曲线和模量曲线。

#p#

如图2和图3所示,DLTMA测试结果表明,POB薄膜试样在x和y两个方向具有相似的力学性能。由模量曲线求得的玻璃化转变温度约为15℃;由损耗因子tanδ求得的玻璃化转变温度约为25℃。

本例说明,对于测量玻璃化转变温度这样的物理性能,DLTMA具有与动态热机械分析仪DMA相似的功能。而且,由于热机械分析仪(TMA)的温度范围更宽,试样温度测量更精准,因此DLTMA有时更具优势。

环氧树脂(EPOXY)粉末涂料

测试模式:三点弯曲;探头:3mm圆点探头。测试方法:在12s的周期内施加0.5~1.0N的动态负载。升温速率:10K/min。气氛:静态空气。试样制备:KU600环氧树脂粉末涂料在两片0.1mm厚的钢板(16mm长、5 mm宽的电动剃须刀片)间固化,涂层厚度0.06mm,产生一个三明治结构,已固化的样品放在弯曲夹具上,夹具支座间的距离为14 mm。

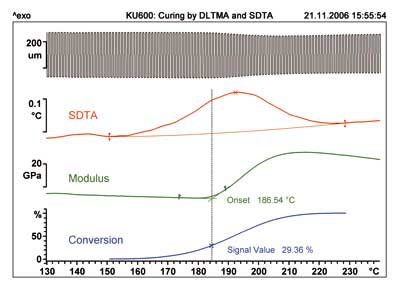

图5. 环氧树脂黏合剂的DLTMA测试曲线、模量曲线和SDTA及转化率曲线。

如图4的DLTMA测试曲线所示,上下包络线(虚线)表示对于0.5N和1.0N应力的弯曲曲线。包络线之差是对样品弯曲模量弹性的量度。钢刀片的弹性模量可假定不变,因而变化仅由环氧树脂试样产生。玻璃化转变温度Tg可计算为平均曲线(红色)的起始点(101.49℃)或中点(104.66℃)。

图4中的弯曲模量曲线也可以用来测定Tg,如图中起始点所示,为103.64℃。由模量曲线可见,玻璃化转变期间杨氏模量急剧下降。

三点弯曲模式的DLTMA,如同DMA一样,也可准确测定高填充聚合物(如玻璃纤维或碳纤维增强环氧树脂)的玻璃化转变,测量要比DSC容易得多。

聚合物固化反应过程的DLTMA分析

环氧树脂黏合剂

测试模式:三点弯曲;探头:3mm圆点探头。测试方法:在12s的周期内施加0.5N到1.0N的动态负载。升温速率:5K/min。气氛:静态空气。试样制备:环氧树脂粉末在两片0.1mm厚的钢板(16 mm长、5 mm宽的电动剃须刀片)间固化,涂层厚度0.5 mm,产生一个三明治结构,已固化的样品放在弯曲夹具上,夹具支座间的距离为14 mm。

#p#

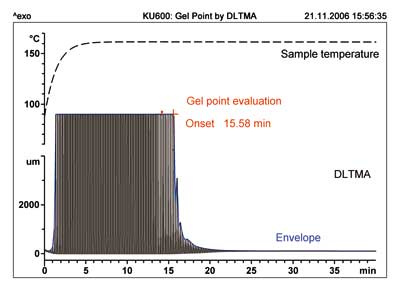

图6. 环氧树脂粉末涂料凝胶点的DLTMA测量曲线。

图5的最上面为试样的DLTMA曲线。绿色为模量曲线,可将起始点186.54℃作为固化反应的开始温度。模量的增大表明样品变得较硬,是交联反应的结果。

红色曲线为同步差热SDTA曲线,该曲线与热生成速率成正比,因而固化反应转化率曲线可通过部分积分来计算。与模量曲线的比较表明,在观察到显著的力学行为的变化前,已有大约30%的试样发生了反应。

环氧树脂粉末涂料凝胶点的DLTMA测量

测试模式:针入;探头:3mm圆点探头。测试方法:在24s的周期内施加±0.05N的动态负载。等温温度:160℃。温度达到160℃平衡后,打开炉体,将几毫克的KU600环氧树脂粉末涂料撒在样品支架上,熔融的粉末探头下形成一滴,立即关闭炉体开始测试。

图7. EPDM后硫化反应的DLTMA曲线和杨氏模量曲线。

#p#

测试中探头交替上下运动,符合BS 3900:J3、DIN 55990和ISO 8130标准。当试样处于液态时,探头向上运动到达上部机械停止点(约5.6mm处)。然后下压进入样品,在样品支架上停顿(约0.1 mm处)。探头自由运动直至树脂凝胶化成为橡胶态,此时(反应时间约16min)DLTMA曲线的上包络线急剧下降。可定义包络线的起始点为凝胶时间(15.58min)。

从技术观点来看,凝胶点是主要关注的参数,即在这一点环氧树脂粉末涂料变得结构稳定。进一步反应,试样变硬而且振幅变化非常小。

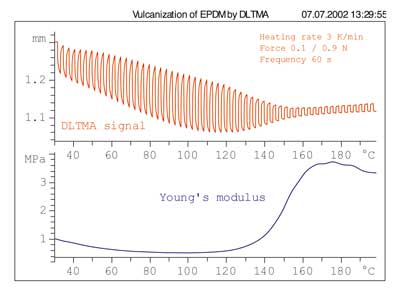

乙丙三元橡胶(EPDM)后硫化反应的DLTMA分析

测试模式:压缩。探头:3mm平探头。测试方法:在12s的周期内施加0.1N到0.9N的动态负载。升温速率:3K/min。1.3mm厚、底部面积11.7mm2的立方体试样放入支架,试样上面放一片石英圆片以使力均匀分布。

图8. PET冷结晶的DLTMA测量。

图7上半部表示试样厚度与温度的关系。周期性变化的力压缩样品至不同的程度,所以样品厚度呈现周期性变化。弹性模量(杨氏模量)与样品厚度的振幅成反比,相应的曲线表示在图7的下半部。

DLTMA曲线呈现向下的趋势直至约120℃。试样被越来越压缩,形状不可逆变化。由于试样原始的硫化度较低,所以振幅随着温度而稍有增大,即样品变得较软。在120℃至170℃之间,应变振幅显著下降。由于持续的后固化交联反应,尺寸稳定性和杨氏模量快速增大。在更高温度,振幅几乎保持不变,由于热膨胀,模量略微呈现下降。

DLTMA可跟踪后硫化过程中试样的交联。由于是动态力学调制方法,DLTMA对交联度的变化反应非常灵敏。因此,相对于DMA仪器,它是一种既价格便宜又有效的分析技术。

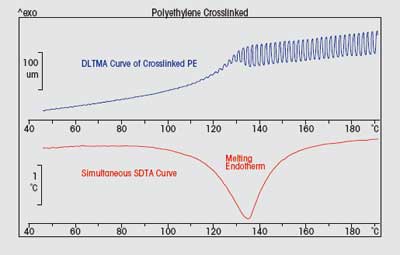

图9. 交联PE的DLTMA曲线和SDTA曲线。

#p#

DLTMA的其他应用

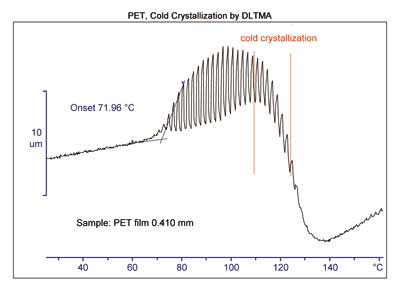

聚对苯二甲酸乙二醇酯(PET)冷结晶的DLTMA分析

测试模式:压缩。探头:3mm平探头。测试方法:在12s的周期内施加0.01N到0.19N的动态负载。升温速率:10K/min。试样为拉伸薄膜,厚度约2.5mm,放在直径6mm、厚0.5mm的石英圆片上。振幅增加的起始点71.96℃为玻璃化转变温度。低的0.10N力平均值在70℃左右的玻璃化转变处没有产生可见的凹陷。相反由于取向膜的应力释放,试样轻微变厚。在玻璃化转变温度以上,试样对周期性力的作用发生粘弹性响应。在95℃应变到达最大振幅。继续加热时,样品由于冷结晶而发生约4.3%的收缩,振幅减小。在140℃,结晶过程结束,样品又变硬。

DLTMA可测试PET相当特殊的热机械性能。DSC虽然也能测量玻璃化转变和冷结晶,但不能提供任何力学性能的信息。

交联聚乙烯(PE)熔点的DLTMA分析

测试模式:压缩。探头:3mm圆点探头。测试方法:在12s的周期内施加0.02N到0.50N的动态负载。升温速率:10K/min。片状试样放在试样支架上并覆盖一片石英玻璃。

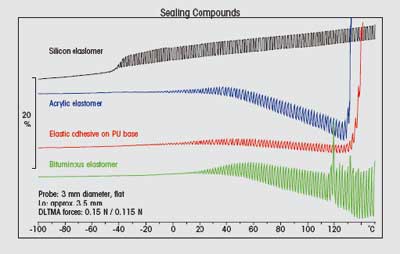

图10. 硅橡胶、丙烯酸酯橡胶、氨基橡胶和沥青胶的DLTMA曲线。

在熔点以下交联聚乙烯和标准聚乙烯有许多相似性能,例如刚度。然而在熔点以上,标准PE发生流动,而交联PE呈现类橡胶的行为。用DLTMA可很好地分析交联PE。由图9的DLTMA测试曲线可见,在130℃以上发生由于负载调制而产生的2.5%的弹性形变。同步差热SDTA曲线表明,在135℃处有一个吸热熔融峰。

不同弹性体密封材料的DLTMA分析

测试模式:压缩。探头:3mm平探头。测试方法:在12s的周期内施加0.115N到0.15N的动态负载。升温速率:10K/min。试样:硅橡胶、丙烯酸酯橡胶、氨基橡胶和沥青胶;厚度:约2.5mm。

根据使用目的,接头处的弹性密封复合材料需要具有不同的热性能和机械性能。DLTMA可测量小样品的尺寸稳定性和弹性行为,以及测定温度对性能的影响。图10中的DLTMA曲线显示了四种不同材料在加热时的动态力学行为,四种材料都已经硫化而且已经使用两个星期。玻璃化转变由振幅增大来表征,丙烯酸酯橡胶、氨基橡胶和沥青胶的玻璃化转变温度均在10℃左右。硅橡胶在-40℃由于熔融而软化,在更高的温度开始流动和发泡。

展源

何发

热点文章

-

【必看】1分钟看懂qPCR曲线图

2025-11-27

-

【小知识】实验室单位换算!

2025-12-22

-

【必看】生物安全实验室分类

2025-12-18

-

GB/T 18242-2025 弹性体/塑性体改性沥青防水卷材

2025-12-05

-

【收藏】实验室易制毒、易制爆的化学品

2025-12-16

-

【收藏】金黄色葡萄球菌检测!

2025-12-08

-

【必看】实验室标识

2025-11-25

-

独立百天,新生启航:Solstice Advanced Materials中国首秀,锚定先进计算、可持续发展、生命科学新航道

2026年1月末,距离从霍尼韦尔正式分拆独立,并在纳斯达克挂牌上市将满百日时,全新的特种材料公司 Solstice Advanced Materials在上海举办了其独立运营后的首次中国媒体见面会。

作者:张明

-

安捷伦在中国:加速本土创新与绿色发展的双重推进

-

洞察未来,共谋发展 “ 数·智·未来 ” 安捷伦未来实验室媒体圆桌会成功举办

-

食品检验理化常用国家标准与要点

-

水分测定方法开发研究&检测相关问题故障分析解决解读

-

药物常用的晶型表征方法

评论

加载更多