Ti3SiC2的MA合成法

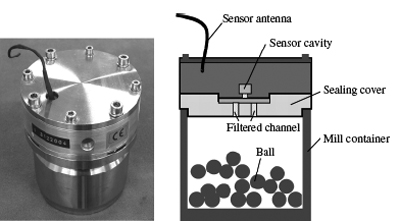

图1. 研究中使用的行星式研磨机罐体。

由按化学计量组成所需的Ti、Si、C元素粉末混合物合成的机械合金Ti3SiC2是通过使用行星式球磨机来实现的,这种球磨机带有机械合金罐,而且能够在机械合金过程中实时测量温度和气体压力。当混合后的粉末机械合金后的某一段时间里,侦测到突然的气体压力和温度的升高,因此,有很大数量的Ti3SiC2颗粒被合成。本文使用Ti-Si-C系统作为一个例子,证明了球磨过程中所触发的燃烧反应。

自从Barsoum's group成功地制造出了高纯度的Ti3SiC2陶瓷,并报道了其独特的金属组合以及制陶用具,很多研究都已经投入到了制作工艺处理和Ti3SiC2制陶术的特性评估。

Ti3SiC2大多数样品通常通过热或均热挤压混合的四大要素(土,水,气,火)或者混合物粉末热的或者是热均衡地挤压制造成Ti-Si-C三重系统。最近,我们运用机械合金(MA)处理Ti3SiC2粉末的合成,并且通过MA过程成功地通过高纯度合成了Ti3SiC2粉末。这也就意味着,在氩气环境中Ti3SiC2粉末可以通过一个无压烧结过程烧结成高密度的Ti3SiC2制陶业。这个发现可能会唤起Ti3SiC2潜在的应用,因为无压烧结适合于复杂外形的陶瓷制品的制作。

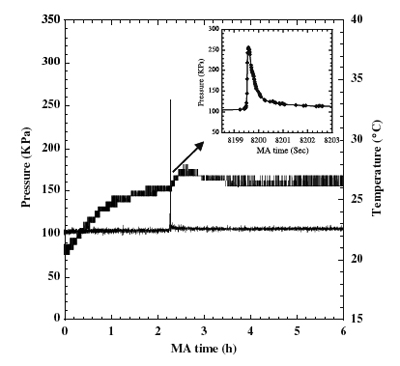

图2. 主盘转速为200rpm情况下,罐体内气体温度与压力变化。

MA处理方法适合Ti3SiC2粉末的合成,因为它可以对成分施行简单的控制,并且节约了成本。然而,Ti3SiC2的综合反应,其要素原理是高热量,在之后也会显现出来,和其他的原料化合相比较,是一个没有意义的化学反应。例如,我们以前的研究发现,粗糙的20mm的Ti3SiC2颗粒通过研磨成粉末被生产出来,尽管众所周知的是MA过程通常能够生产出不错的粉末。有一个结果就是要求任何有可能的燃烧反应都有可能在MA过程中出现。在现代研究中,更深一层的实验被引导来证明燃烧反应可以在MA过程中引发机械合金,其目的就是为了让Ti3SiC2粉末的合成反应达到最优。

实验程序

商业用钛(平均粒径16um,纯度>99.6%,日本神奈川县Toho Titanium公司);硅(平均粒径70um,纯度>99.9%,日本东京Rare Metallic公司);碳(平均粒径5um,纯度>99.7%,日本高纯度化学品公司),这些物质的粉末被用在了现代的研究领域,通过根据Ti3SiC2的成分计算出比例,然后混合在一起。

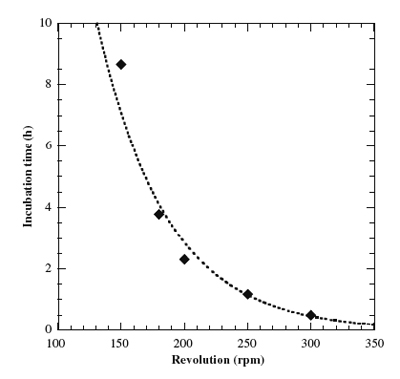

图3. 保温培养期与行星式研磨机主盘转速的关系。

混合粉末的MA过程使用行星式球磨机(德国Fritsch公司的P6),材质为特殊钢(日本SUS304标准)的研磨罐,该仪器带有气体温度与压力感应器,如图1所示。MA过程中的温度与压力的变化通过一个热电偶与压力感应器监控,并无线传输到个人电脑上。主盘转速变化从150到300rpm,而罐体转速大约2.2倍于主盘转速。Ti,Si和C粉末在手套箱中加入罐体内并冲入惰性气体,球(铬铁,直径为12.7mm)与粉末的重量比为100:1。一些MA实验在温度和压力变化前或后会中断,被粉碎的粉末即可用于X射线衍射分析和通过扫描电子显微镜观察微结构。

结果

当MA过程持续了2.3h后,气体压力突然增加。并且气体温度也增加了大约2℃。与温度变化相比,压力变化更为明显。因此应该记录下温度变化前所测得的突然发生的压力变化,因为压力的变化比温度更有意义。

经研究,MA过程从开始到突然的压力与温度升高被称为保温培养期,其非常依赖于行星式研磨机的主盘转速,如图3所示。当主盘转速从150变化到300rpm时,保温培养期缩短了一个数量级。

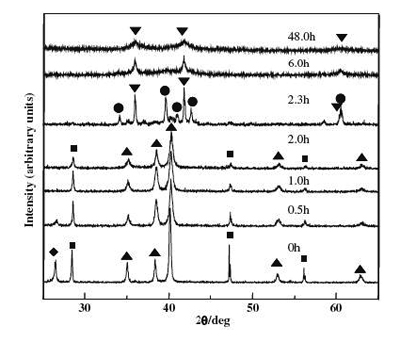

图4. 粉末在经过不同时间MA过程后的X射线衍射图的变化。

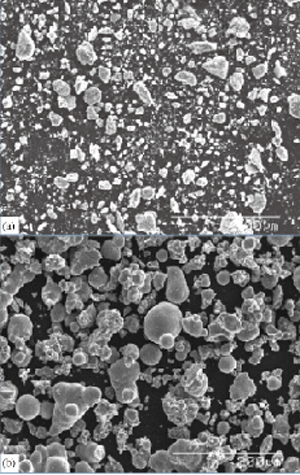

由图4可以看出,由于其易无定型化,碳的峰值在很短的MA时间后即消失。由于MA引起的晶粒细化与疲劳积累效应使得Ti和Si的衍射峰值强度也随着MA时间的增加而降低。当MA过程持续2.3h后形成了Ti3SiC2和TiC从而有了新的相。参照Ti3SiC2和TiC的衍射强度率与容积率的关系,TiC的容积率被估算为大约30%。这一结果确认了图2中所示的突然温度与压力的变化是MA过程中化学反应的结果。除了图4中所示的新相,在反应后粉末也发生了巨大的形态变化。如图5所示,在反应后颗粒变的更大更圆了。似乎颗粒经历了高温并且在粉末表面发生了熔化。在现有的研究中,先前所报告的粗糙和多孔粒子在反应后也可以获得。

结果与讨论

上述结果清楚的论证了MA过程中发生的一个燃烧反应。燃烧反应散发出热量,直接加热了气体,并快速导致了密封气体压力的增加。由于压力感应器直接与气体接触,压力信号比温度测量来的敏感。气体压力峰值比基线高出2.5倍;因为MA研磨罐的容积是固定的,因此气体温度峰值(燃烧瞬间)会达到大约480℃。另一方面,所测得的温度升高是温度传输到了热电偶末端。在传热过程中,研磨机容器和球吸收了可观的热量。这就是为什么所测得的温度升高比压力增加和压力反应后所散发的热量来的低许多的原因,如图2所示。然而测定研磨粉体局部温度的绝对值是非常困难的,但是目前研究最有意义的结果是MA所引起的燃烧反应第一次由气体与压力的监控得到论证。

图5. 反应前后的颗粒比较。

燃烧反应经常用于一些先进陶瓷的SHS合成,而最近也报告了大批量Ti3SiC2样品的SHS合成。虽然颗粒反应顺序也许会更复杂,但是Ti3SiC2从子元素到形成Ti3SiC2的全面反应可以总结如下:

3Ti+Si+2C→Ti3SiC2

热函的形成(△H)为-547.145千焦/摩尔。燃烧反应所得到的最高温度为2735℃,假设前提为燃烧反应发生在一个隔热的状态下,并且所发散出的热量全部被用于加热反应材料(Ti3SiC2)。Feng报告了当紧凑的化学元素粉末混合物(3Ti/Si/2C)电燃时,所测得的最高温度为2260℃。在MA过程中,燃烧反应由机械方式产生,取代了电燃。增加MA主盘转速可以减少燃烧反应的保温培养期,如图3中所示,由于研磨粉体中积累的能量随着主盘转速的增加而按一定指数增加。正如我们前面讨论过的,Ti和C的反应由于是Ti,Si,C系统中所有可能的反应里反应性最高的,因此可能会第一个产生反应。Ti和C的反应,通过释放大量热量来完成,被认为是引起Ti,Si,C反应形成Ti3SiC2的原因。由于其提高的反应性,高纯度Ti3SiC2粉末可以通过退火MA处理过的3Ti/Si/2C混合粉末(在MA过程中没有转化为Ti3SiC2)来合成,并且高浓度的Ti3SiC2基陶瓷可以通过源于MA过程的Ti3SiC2在相关低温下无压烧结得到。

小结

MA或者高能球磨可以在会发生放热反应的混合粉末中引起燃烧反应。通过这次研究,我们首次通过检测行星式研磨机中监测气体温度压力论证Ti,Si,C系统中产生的一个燃烧反应。当Ti,Si,C粉末被机械合金一段时间后探测到在MA过程中的一个燃烧反应所散发的热量引起的突然的气体压力与温度的变化,与此同时产生出大量的Ti3SiC2粉末。MA赋予了被研磨的颗粒高的反应性,使其容易产生燃烧反应。

实验与分析

展源

何发

热点文章

-

【必看】实验室安全分类分级你都了解了吗?

2025-11-17

-

【谨记】实验室安全“四不”要牢记!

2025-11-10

-

【必看】1分钟看懂qPCR曲线图

2025-11-27

-

气相色谱法科普知识

2025-11-18

-

色谱柱应该怎么用?9步搞懂!

2025-11-12

-

【小知识】实验室单位换算!

2025-12-22

-

【必看】生物安全实验室分类

2025-12-18

-

安捷伦在中国:加速本土创新与绿色发展的双重推进

谈及2024年安捷伦大中华区的业绩表现,杨挺表示,尽管在2023年和2024年全球经济增速放缓,安捷伦中国的业绩仍稳步增长,尤其在制药、食品、环境等行业展现出强劲的市场需求。未来,随着中国科技创新和绿色发展政策的持续推进,安捷伦将继续深化在中国的布局,进一步推动本土化创新。 总结 2024年安捷伦媒体沟通会不仅展示了安捷伦在液相色谱领域的创新成果,也体现了公司在中国市场的深耕与战略部署。

作者:张明

-

洞察未来,共谋发展 “ 数·智·未来 ” 安捷伦未来实验室媒体圆桌会成功举办

-

食品检验理化常用国家标准与要点

-

水分测定方法开发研究&检测相关问题故障分析解决解读

-

药物常用的晶型表征方法

评论

加载更多