石油产品检测的常用方法及注意事项

石油产品

石油产品的分析是用化学的、物理的、或物理化学的试验方法,分析检测石油产品质量的理化性质和石油产品使用性能的科学方法。我们在对于各类产品进行分析时,所运用到的分析方法、分析仪器等也需要做到量体裁衣,有的放矢。

我们习惯上将未经过处理的石油叫做原油,是烷烃、环烷烃、 芳香烃和烯烃等多种液态烃的混合物。将石油通过加氢、脱硫、蒸馏等多种处理方式,可以得到多种石油产品,我们通常用馏程加以区分。

a.检验石油质量

b.评定产品使用性能

c.对油品质量仲裁

d.为制定加工方案提供基础数据

e.为控制工艺条件提供数据

汽油:馏程30~205℃,车用汽油的抗爆性用辛烷值表示,辛烷值越高,抗爆性越好。汽油抗爆能力的大小与化学组成有关,带支链的烷烃以及烯烃、芳烃通常具有优良的抗爆性。由于汽油的馏程温度较低,我们可以通过GC-MS(气相色谱-质谱联用仪)对其进行直接测试,得到汽油的具体组分,同时测试辛烷值来判断其品质的高低。

柴油:馏程180~370℃的称为轻质柴油,馏程350~410℃的称为重质柴油。其燃烧性能用十六烷值来表示,十六烷值越高,燃烧性能越好。我们可以通过硫含量、酸度、残碳、灰分、闪点、凝点等一系列测试来对柴油进行定性分析。

煤油:馏程180~310℃(不是绝对的,在生产时常需根据具体情况变动),碳原子数C11~C17的高沸点烃类混合物,主要成分是饱和烃类,还含有不饱和烃和芳香烃。因品种不同含有烷烃28-48%,芳烃20-50%或8%~15%,不饱和烃1-6%,环烃17-44%,此外,还有少量的杂质,如硫化物(硫醇)、胶质等。对于煤油的分析,需要综合运用红外、核磁、GC-MS、元素分析等多种手段,同时测试其密度、沸点、闪点等对其物理性质进行表征。

润滑油:从石油制得的润滑油约占总润滑剂产量的95%以上,除润滑性能外,还具有冷却、密封、防腐、绝缘、清洗、传递能量的作用。目前市售的润滑油均不是从石油中直接蒸馏得到,而是由基础油和添加剂两部分组成。基础油是润滑油的主要成分,决定着润滑油的基本性质,添加剂则可弥补和改善基础油性能方面的不足,赋予某些新的性能,是润滑油的重要组成部分。

在对润滑油产品的分析过程中,需要用到柱层析分离,将润滑油中的基础油部分和添加剂部分分开,对基础油和添加剂两个部分分别进核磁、红外等多种分析测试,综合多种谱图分析结果来还原润滑油的构成。

石蜡油:其中包括石蜡、石油沥青、石油焦等组分,是碳链长度较高的石油分离产物。其中,石蜡为固体烷烃,碳原子数约为18~30的烃类混合物,主要组分为直链烷烃(约为80%~95%),用于制高级脂肪酸、高级醇、火柴、蜡烛、防水剂、软膏、电绝缘材料。对于石蜡,我们通常进行熔点以及含油量的测试,来对其进行表征。石油沥青主要供道路、建筑用,石油焦用于冶金(钢、铝)、化工(电石)行业做电极。

总而言之,从石油中得到的各种产品有着自己独特的物理以及化学性质,可以运用在日常生活中的各个方面。因此我们在对于此类产品进行分析时,所运用到的分析方法、分析仪器等也需要做到量体裁衣,有的放矢。

为了精确检测油品的理化性质,针对粘度、馏程、凝点、酸值、铜片腐蚀、残炭等常见试验的测定,归纳、梳理、介绍了各试验的基本概念与注意事项。油品质量检验注意事项的明晰,有利于提高测试人员的测试水平,进而保证了试验结果的可靠性。

粘度是评价油品流动性能的指标,是油品质量检测时的必检项目,是生产工艺不可缺少的物理参数之一。所以对粘度的检测具有重要意义。

油品粘度与它的化学组成密切相关,它反映了油品烃类组成的特性,油品粘度通常随着它的馏程增高而增加。但同一馏程的馏分,因化学组成的不同,粘度大小也不同,其烷烃粘度<异构烷烃<环烷烃;同一碳数时,烷烃粘度<环烷烃粘度;在单环和双环烃化合物中,环烷、环烷一芳烃的粘度>芳烃粘度,但在三环及三环以上的化合物中,芳烃的粘度却高于环烷烃及环烷一芳烃粘度,而且在环状化合物中随着侧链长度的增加及侧链数目的增加,粘度增加。

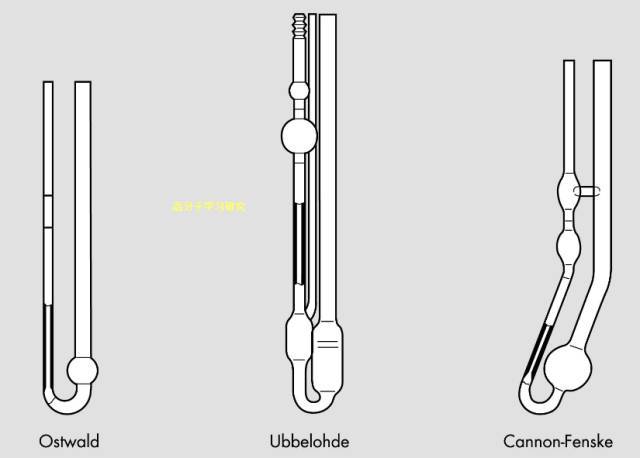

测试方法1:GB/T265,ASTM D445, ASTM D446, ASTM D2170 等方法

测量方法2:ASTM D7279

自动折管式运动粘度仪测量透明及不透明牛顿液体运动粘度的标准测试方法。

粘度计结构:折管式粘度管由进样口,导流管,横臂,毛细管,测量球泡几部分组成。

测试方法:用微量移液器吸取一定量的样品(如0.5毫升)注入进样杯,样品经导流管流入小坡度的横臂,然后进入毛细管,由于样品量少、毛细管内径小,流速慢,样品与毛细管接触充分,样品很快达到目标测试温度,节省了样品恒温的时间。

由于样品是从上向下流动来充满测量球泡,毛细管中是从无样品到有样品的过程,所以不受样品颜色的限制(

透明及不透明样品均可测试)。当检测器检测到样品到达上刻度线时开始计时,到达下刻度线时终止计时。流动时间即为样品充满测量球泡的时间(t),测量结果依照运动粘度计算公式:粘度管常数(c)乘以时间(t)得到。

油品在规定条件下蒸馏所得到的以初馏点和终馏点表示其蒸发特征的温度范围叫馏程。它常以一定蒸馏温度下馏出物的体积百分数或馏出物达到一定体积百分数时读出的蒸馏温度来表示。

馏程既是鉴定蒸发性、判断油品使用性能的重要指标,也是区别不同油品的重要指标之一,对其控制分析的准确性与否,直接影响到产品的质量和产量。轻质石油产品,如车用汽油、车用柴油、溶剂油和煤油等的馏分测定见GB/T 255《石油产品馏程测定法》和GB/T 6536《石油产品常压馏程特性测定法》;重柴油、蜡油、原油等重质馏分测定见SH/T 0165《高沸点范围石油产品高真空蒸馏测定法》。

1.不同的油品使用不同孔径的石棉垫,以控制蒸馏瓶下面来自热源的加热面。

2.测定馏程要严格控制加热速度与大气压力,以避免其对测定结果的影响。

3.试验之前必须对试样进行脱水,以避免产生突沸冲油现象,防止引起着火和烫伤事故。油中含水也使测定结果产生误差。

4.蒸馏瓶要干净,不允许有积炭,否则会降低导热性,从而对结果产生较大的影响。

6.蒸馏瓶、温度计与冷凝管相连接的地方都应涂上火棉胶,以防止组分的挥发,使馏出温度偏高。

7.冷凝管在试验之前必须擦拭干净,否则其中的残留液会影响初馏点及各馏出温度。

8.接收馏出液的量筒必须和试样的温度相近,并符合相应的试验方法要求,以防馏出液的挥发,影响馏出温度。

石油产品是多种烃类的复杂混合物,每一种烃类都有它自己的凝点。凝点作为油品储运中质量检查的依据之一,用于评估油品中含蜡量,是判断油品低温流动性能的重要指标。

具体而言,石油产品的凝点是指在规定的试验条件下,将盛于试管内的试油冷却并倾斜45°,经过1 min后,油面不再移动的最高温度。影响凝点测定的主要因素有油品的化学成分、冷却速度、热处理等。油品凝点的测定见GB/T 510《石油产品凝点测定法》。

1.试验所用试管、套管、温度计应符合标准要求,温度计应定期检定。

2.控制冷却剂的温度,比试油的预期凝点低78 ℃。

3.试管中试样一定要在水浴中预热到(50±1)℃,再在室温中冷却到(35±5)℃。

4.注意温度计插放的位置,测定时固定好温度计在试管中的位置,保证石蜡“结晶网5.油品含水时,测定凝点前要进行脱水处理。

6.冷却过程中需要注意的是“结晶网络”的人为破坏,一旦发现就要按规定重新进行预热与冷却。

酸度和酸值都是表明油品中含有酸性物质的指标,用于控制油品腐蚀性能和使用性能。通过测定油品的酸度和酸值,可以判断油品中酸性物质含量的大小、油品的腐蚀性、油品的使用性能与变质程度。分别见GB/T 258《汽油、煤油、柴油酸度测定法》和GB/T 264《石油产品酸值测定法》。

1.测定酸度(值)时,采用95%的乙醇作为溶剂,而不用水。

2.按规定进行2次测定,煮沸5 min,并趁热滴定(3 min)。

4.使用碱性蓝作指示剂,判定时应以蓝色刚消失恰显红色为终点;使用酚酞作指示剂时,滴定时呈现浅玫瑰红色为终点。

5.为减少滴定误差,滴定将近终点时,逐滴加入碱液,估计差12滴时,则半滴半滴加。

6.为便于观察指示剂的变化,在锥形瓶下面衬以白纸或铺白色瓷板。

7.对于颜色较深的油品,用指示剂测定显然不合适,应改用电位滴定或其他方法确定终点,如GB/T 7304《深色石油产品酸值测定法(电位滴定法)》。

油品在运输、储运和使用过程中,都同金属接触,而所接触的金属当中,除钢铁之外,尚有铜、铅合金、铝合金等,所以为了判断燃料中是否含有能腐蚀金属的活性硫化物,以及预知燃料在使用时对金属腐蚀的可能性,需要进行铜片腐蚀试验。参见GB/T 5096《石油产品铜片腐蚀试验法》。

2.应正确判断发动机燃料中的活性硫化物或游离硫对铜片腐蚀所形成的颜色变化,只有呈现了黑色、深褐色或灰色的薄层或斑点,才能判定为不合格。除此之外,呈其他颜色,应认为试油合格。

3.铜片一经磨光擦净,不准用手触摸,应用镊子夹持。

6.试验温度应按规定,不准超出允许范围。到时间就取出铜片,观察颜色有无变化,不应拖延。

油品的残炭是指将油品放入残炭测定器中,在不通入空气的试验条件下,加热使其蒸发和分解,排出的气体燃烧后所剩余的焦黑色残留物。它是衡量油品中胶状物质和不稳定化合物的间接指标,其值越大,表明油品中不稳定的烃类和胶状物质就越多。石油产品的残炭测定法有GB/T 268《石油产品残炭测定法》、SH/T 0170《电炉法残炭》和GB/T 17144《微量残炭法》,测定结果用质量分数表示。

1.摇匀试样(粘稠和含蜡的油品应预先加热到50 ℃~60 ℃)。

2.含水量0.5%的试样,按石油产品蒸馏脱水法进行脱水。

3.在确定试验结果时,坩埚内的残留物应是发亮的,不然则重新测定。如果在第二次分析获得的残留物相同,可认为结果正确。

4.坩埚的冷却和称重操作应严格按规程上的要求进行:

空坩埚在燃烧以后,先在空气中放置12 mim,然后移入干燥器中,冷却约40 min后称重。试样残留物燃烧结束并从铁坩埚中取出坩埚后,在空气中放置12 min,移人干燥器中冷却约40 min后称重。若坩埚冷却时间过长,因温度降至很低可能会吸收空气中的水分,使坩埚质量增加。

通过对油产品粘度、馏程、凝点、酸值、金属腐蚀、残炭的概念的理解及试验测定注意事项的指出,可以有效提升试验检测水平,对加强炼油产品的质量管理,提高与保证油品的质量水平,明确油品的质量责任,满足自然环境的要求以及保护消费者的合法权益具有一定的实际意义。

加载更多