反应釜的精确控温

图1. LAUDA Integral XT 1590 W工艺过程恒温系统连接的20L三层夹套玻璃反应釜,最低工作温度可达-90℃。

在化工和医药产品生产的合成/结晶过程中,精确的温度控制对反应过程起着至关重要的作用。德国劳达(LAUDA)研发生产的LAUDA Integral XT工艺过程恒温系统不仅能在低温时可靠的工作,而且在高温范围内也同样可靠,保障了最佳的反应温度。

催化技术的不断发展使得化工和医药产品生产领域中的合成工艺大大简化。在如今的精细化工领域中,许多化学反应过程以及结晶过程都是在低温环境中进行的。在低温环境下反应时,产生的副产品数量明显减少,产品的纯度大大提高,使所反应的产品具有很高的选择性。与传统的流程工艺技术相比较,合理的选择工作温度范围,能够提高产品质量及合成质量,提高生产效率,降低生产成本。

最佳的工艺过程恒温系统

现代化的流程工艺技术已经能够对温度要求严格的产品完成复杂的吸热/放热反应。而实现这一切的前提是对反应过程中的动态温度的控制。只有在整个生产过程中精确地保证规定温度才能保障产品质量。在高纯度的产品结晶过程中,为了得到较高的产品质量,需要严格遵循规定的冷却速率。

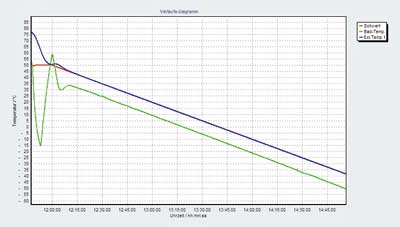

图2. 在3h内,能够完全准确地按照图示中固定的降温速率(0.5k/min)降温。

对于要求较高的化工生产工艺流程而言,控温系统的性能至关重要。德国劳达(LAUDA)公司研发生产了一种适合于-90℃超低温范围的新型工艺过程恒温系统LAUDA Integral XT 1590 W(参见图1)。该型号水冷式工艺过程恒温系统当其工作温度为-60℃时,其热力学制冷功率为3.7kW;在高温范围内,该恒温系统允许的工作温度高达200℃。水冷式LAUDA Integral XT 490 W工艺过程恒温系统是劳达公司针对功率要求较低的应用场合提供的小型控温系统,其工作温度为-90℃,制冷功率为4kW(20℃时)。

LAUDA Integral XT工艺过程恒温系统除了具有强劲的制冷和加热功率外,还有很好的自适应调节能力。这种智能化的适应性调节可以在恒温系统工作的过程中,为优化实际应用而对其自身参数进行自动调节。

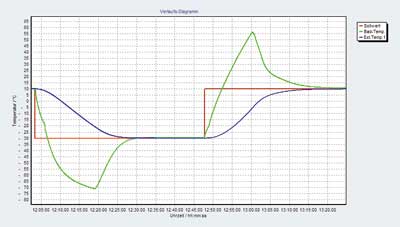

图3. 最佳的动态温度控制曲线:在设定温度降温和升温40℃的情况下,反应釜中的温度变化曲线(蓝线)。

快速的动态温度控制

为了生产出高质量的化学合成产品,恒温系统必须在生产过程中对反应釜中的温度变化进行实时监控,尤其是在强吸热和强放热的反应过程中。而在流程工艺技术中,高效性与可靠性是缺一不可的。长期稳定的工作包括在低温范围内的稳定性,只有在恒定的工作条件下,才能保证流程工艺的模拟过程以及合成技术的可靠性,从而投入实际生产。劳达公司提供的Integral XT 1590 W,其核心部件为高效的制冷机组,并带有二级深冷系统。一级制冷系统不仅为二级深冷系统提供部分冷量,在控温初期也同时为外部反应系统提供冷量。整个系统的实际冷却并不是在二级深冷系统启动时才开始工作的,而是同步进行的,该设计大大加速其系统的制冷速度。其温度检测曲线也明确的说明了该设计在控制温度变化过程中的出色表现(参见图3和图4)。

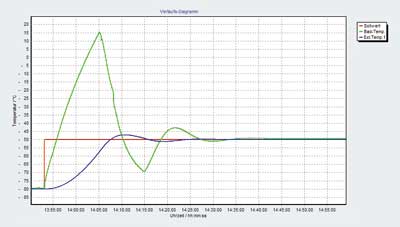

图4. 温度变化在-80℃~-50℃时的强散热反应过程的模拟曲线。通过图示可以看出,反应速度非常快,在短时间内就能达到与理论值误差很小的范围内(蓝线)。

高效的性能和可靠的安全性

LAUDA Integral XT工艺过程恒温系统大量的辅助功能保证了控温过程的稳定性。其自检系统能够自动监测设备状态并将错误信息显示在液晶屏上。此外如过温保护系统、泵超载保护系统、液位监测保护系统等,这些功能使得这一系列产品超越了以往任何的工艺过程控温系统。其流量监控系统,在整个控温过程中,可以有效防止过热和冰冻现象。标配的高效Varia循环泵为恒温系统提供有效的压力和流量,其电动机与循环泵之间采用磁力耦合技术,形成完全密封的工作系统。8级可调循环泵可根据用户的不用应用要求,选择最优化的介质流量。即使用户需要对连接距离很长或另外一个实验场所的设备进行控温时,除了可以调节循环泵的输出功率外,也可以直接数字设置调节循环泵的输出压力从而达到理想的流量。LAUDA Integral XT工艺过程恒温系统采用最新的密闭系统设计,其内部导热液不直接与环境空气相互接触,即使要补偿导热液因温度变化而引起的体积变化时,也使用完全的密闭膨胀罐。该设计能避免低温时环境中湿气的冷凝和高温下有害气体的挥发,并可以降低导热液介质的挥发和氧化,从而延长导热液的使用寿命。

简易的操作和数据管理系统

高清晰度的大屏幕液晶远程控制器使系统状态和所有监控数据一目了然,并可简便快捷地输入各种设置参数。需要时,操作者可以手持控制器远程控制,控制器与控温系统之间的连接线最长可至50米,从而实现对工艺过程的远程在线监控。设备标配RS 232/485数据接口和外置PT-100温度传感器接口,并预留多种的通信接口,可以轻易与现有的控制系统网络连接。如预留的两个即插即用的通信模块接口,可连接Profibus现场总线系统通信模块,最多可同时连接控制126套设备;SUM-D或NAMUR数据通信模块以及模拟信号通信模块。

《实验与分析》

展源

何发

热点文章

-

【必看】1分钟看懂qPCR曲线图

2025-11-27

-

【小知识】实验室单位换算!

2025-12-22

-

【必看】生物安全实验室分类

2025-12-18

-

GB/T 18242-2025 弹性体/塑性体改性沥青防水卷材

2025-12-05

-

【收藏】实验室易制毒、易制爆的化学品

2025-12-16

-

【收藏】金黄色葡萄球菌检测!

2025-12-08

-

【必看】实验室标识

2025-11-25

-

独立百天,新生启航:Solstice Advanced Materials中国首秀,锚定先进计算、可持续发展、生命科学新航道

2026年1月末,距离从霍尼韦尔正式分拆独立,并在纳斯达克挂牌上市将满百日时,全新的特种材料公司 Solstice Advanced Materials在上海举办了其独立运营后的首次中国媒体见面会。

作者:张明

-

安捷伦在中国:加速本土创新与绿色发展的双重推进

-

洞察未来,共谋发展 “ 数·智·未来 ” 安捷伦未来实验室媒体圆桌会成功举办

-

食品检验理化常用国家标准与要点

-

水分测定方法开发研究&检测相关问题故障分析解决解读

-

药物常用的晶型表征方法

评论

加载更多